Elaboración todo grano. Equipo Avanzado Nivel I

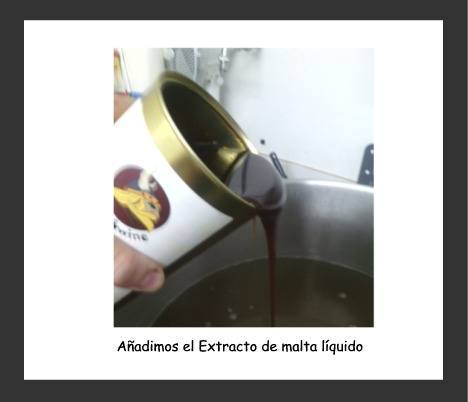

Cuando una persona se embarca en el apasionante mundo de la elaboración de cerveza casera lo normal, es ir superando retos poco a poco, mejorando las técnicas, los equipos y en consecuencia la calidad de la cerveza obtenida. En mi caso, empecé con los kits básicos de elaboración, pasé después a los extractos de malta sin lupulizar y de estos a la elaboración de cerveza todo grano (al principio de la forma más simple, macerando en termonevera o en cubos de plástico u ollas con resistencia …) y luego con equipos un poco más complejos y automatizados.

En esta entrada, voy a intentar describir como montar un equipo todo grano básico y como llevar a cabo una receta sencilla mediante la elaboración todo grano por infusión simple.

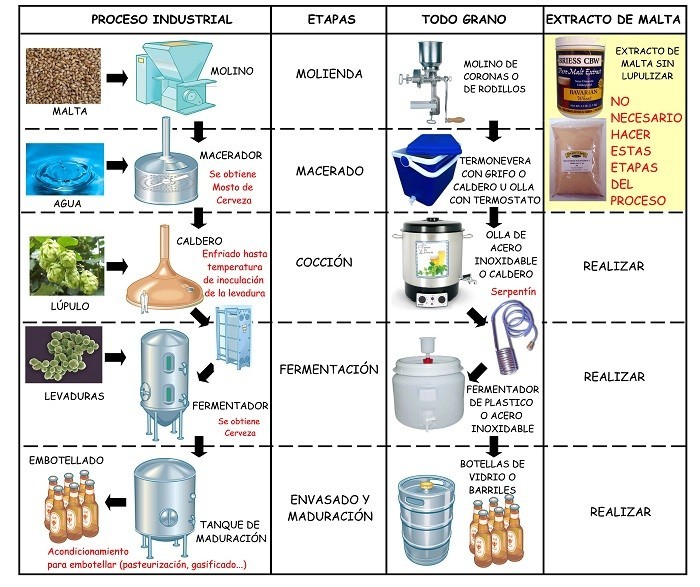

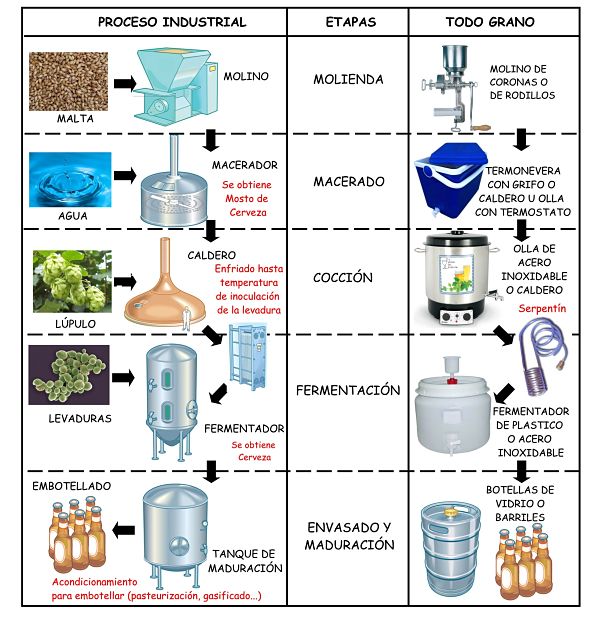

El proceso de elaboración de cerveza casera con grano y su comparativa con los métodos utilizados en una fábrica, se podría resumir con el siguiente esquema:

El primer paso lógicamente es disponer de la receta que queremos elaborar. En internet hay cientos de paginas con recetas compartidas por otros cerveceros y que podemos utilizar de forma gratuita, también se pueden encontrar fácilmente libros especializados con recetas e incluso software de diseño de recetas (aunque ya requiere un nivel un poco mas avanzado). Para empezar podéis utilizar la receta de un Clon Sierra Nevada Pale Ale, que ya publicamos hace tiempo en este blog (a mi me gusta mucho y la elaboro periódicamente).

El equipo básico que vamos a usar:

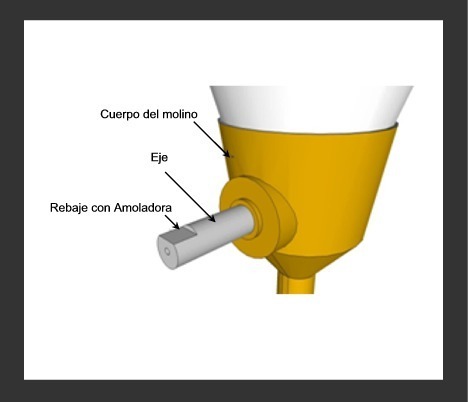

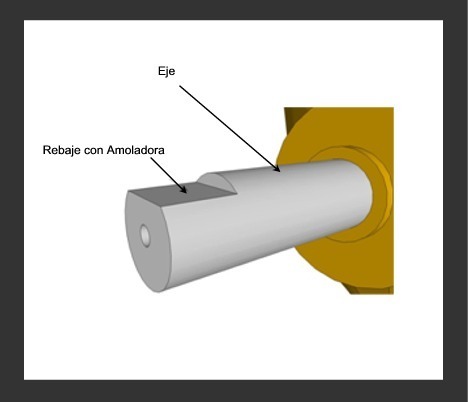

1. Un molino para moler el grano de la receta, aunque no es del todo indispensable, puesto que podemos comprar en tiendas especializadas, recetas completas de diferentes estilos de cerveza o la malta de nuestra receta ya mezcladas y molidas. (En próximas entradas hablaremos del proceso de molienda y su importancia)

2. Una nevera de las que usamos para la playa o ir al campo, a la que hemos equipado de un grifo y un filtro y que usaremos como macerador.

3. Bolsa macerado de nylon para albergar el grano y que nos facilitará el proceso de filtrado y lavado del grano, así como el vaciado del macerador. Tampoco es indispensable para una elaboración básica, aunque ayuda bastante.

En las siguientes imagenes podéis ver con detalle la válvula (grifo) y el filtro que yo tengo instalado en mi macerador y que utilizo combinación con la bolsa de macerado.

4. Una olla de 27 litros de capacidad, que incorpora como fuente de calor una resistencia eléctrica de 2.000 W. Yo uso esta olla eléctrica por su versatilidad, aunque también se puede hacer uso de una olla de tamaño adecuado a la que se le aplique calor mediante un quemador de gas u otra fuente de energía. Lo ideal, es que disponga de grifo para poder realizar trasvases de agua de la olla al macerador, para facilitar en el lavado del grano o para transvasar el mosto después de la cocción al fermentador.

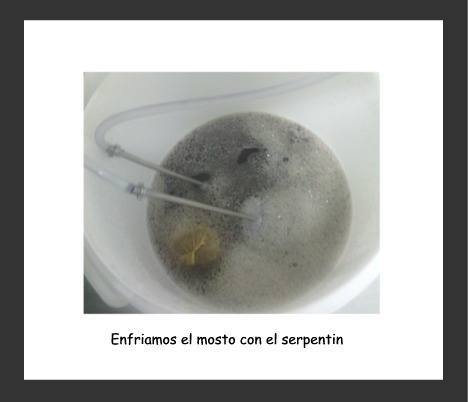

5. Enfriador. Después de la cocción y antes de inocular la levadura, será necesario bajar la temperatura del mosto. Lo ideal es disponer de un serpentín para enfriar el mosto una vez finalizada la cocción, mediante su inmersión en la olla y recirculación de agua fría por su interior.

6. Fermentador de plástico alimentario (el mismo que los utilizados en la elaboración con kits de extracto), equipado con grifo y válvula de gases (airlok) para el alivio del CO2 generado en la fermentación.

7. Equipo de medición básico, compuesto por una probeta de plástico, un densímetro para medir las densidades del mosto en las diferentes fases del proceso de elaboración y un termómetro para líquidos. En este nivel básico no vamos a entrar en mas complicaciones, pero a medida que vayamos avanzando en nuestra formación, es recomendable (yo diría indispensable), disponer de un phmetro para conocer el ph del macerado y poder ajustarlo al rango optimo de trabajo de las encimas encargadas de la conversión de almidones en azucares fermentables. Veremos su importancia en una próxima entrada sobre el proceso de macerado.

8. Utensilios y productos varios: Pala para remover, jarra para líquidos, colador, báscula, bolsa para la cocción del lúpulo, … productos de limpieza desinfección de todos los equipos y utensilios utilizados. En este punto, me gustaría recordar la importancia que tiene mantener todo el equipo en condiciones escrupulosas de limpieza y desinfección, siendo el punto mas critico después de la cocción y enfriado, con el mosto terminado preparado para la fermentación. Si no tenemos precauciones con la limpieza y desinfección de los equipos y utensilios tendremos problemas de contaminación de la cerveza terminada.

Si ya tenemos claro los equipos y utensilios necesarios y tenemos los ingredientes de la receta preparados (malta molida, cuotas de lúpulos, levadura,…), es hora de empezar con la elaboración.

Macerado

NOTA antes de empezar el macerado: Si vamos a utilizar una termonevera en la cual no vamos a tener aporte de temperatura externa, es conveniente precalentarla durante 10 minutos antes de preparar el emplaste, llenando 1/3 parte de la misma con agua hirviendo (ese agua se puede reutilizar para el propio macerado).

Como ya he comentado, vamos a hacer un macerado por infusión simple, es decir, vamos a mezclar los granos molidos (para esta receta 4,50 kg. Malta Pale y 0,30 kg. Malta cristal 60L), con agua caliente a unos 74ºC, para intentar conseguir una mezcla de agua-grano (emplaste) a una temperatura de entre 65 y 67ºC .

Esa temperatura de entre 65 y 67ºC la vamos a tener que mantener durante al menos 1 hora, para que las enzimas presentes en los granos realicen la conversión de los almidones en azúcares fermentables.

Cuando añadamos el grano y el agua a la termonevera, deberemos asegurarnos de remover bien la mezcla de forma que toda la masa de grano quede adecuadamente mojada.

¿Qué cantidad de agua y de malta vamos a utilizar? La proporción de agua utilizada en el proceso de macerado, suele fijarse dependiendo de la receta entre 2,5 a 3,5L por kg de malta. En nuestro caso vamos a utilizar 12,50 l. de agua a 74 ºC (suponiendo la temperatura del grano 22ºC), es decir, un emplaste de 2,6 l de agua por kg de grano.

Cerramos bien la termonevera para evitar perdidas de calor y mantenemos la mezcla durante 1 hora almenos, tiempo durante el cual se va a producir una papilla dulce (proceso de sarificación) por el efecto de las enzimas «alfa y beta amilasas» presentes en el grano.

NOTA: Mientras realizamos el macerado y para ganar tiempo, en la olla iremos calentando 18l. de agua a una temperatura de 75,6ºC (consulta la receta), para realizar el lavado del grano que es el siguiente paso que sigue después del macerado (sparge).

Si queremos estar seguros si el proceso de macerado se ha completado, podemos realizar una sencilla prueba denominada «Prueba del Yodo».

Para la prueba del Yodo, ponemos un poco de emplaste sobre un plato o superficie blanca y añadimos unas gotas de tintura de yodo, de tal forma que si la conversión de los almidones en azucares mas pequeños es completa no abra reacción y el yodo permanecerá de su color (rojizo). Por el contrario si la conversión de almidones no ha terminado, se producirá un cambio de color del yodo de rojizo a morado/negro al producirse una reacción del yodo con el almidón. En la foto anterior se puede ver que el yodo ha reaccionado por lo que no podemos finalizar el macerado todavía ya que hay almidones sin convertir en azucares simples.

Lautering

Una vez finalizado el macerado, debemos proceder a separar el mosto del grano (Lautering), y a realizar el lavado del grano con agua calentada entre 75 y 78º (Sparging).

Pero antes vamos a realizar un recirculado del mosto en el macerado. Con el proceso de recirculado comenzaremos la fase de lavado del grano, separando todos los azucares que estén retenidos en él, para que pasen al mosto, a la vez que vamos consolidando un filtro natural en el macerador creado por el propio grano agotado (bagazo).

El recirculado en si consiste, en tomar varios litros de mosto desde el grifo del macerador con un recipiente (jarra) y volver a introducirlos suavemente por la parte superior en el macerador. Al principio, veremos que los primeros litros que salen del fermentador son turbios y que a medida que repetimos el proceso van a ir saliendo mas cristalinos. El proceso de recirculado se debe de hacer abriendo el grifo despacio e intentando no oxigenar (oxidar) el mosto.

Cuando el mosto que sale por el grifo sea mas o menos cristalino, es el momento de empezar a realizar el lavado del grano (sparge), con los 18 l. de agua que tenemos calientes en la olla a 75,6ºC.

Os estareis preguntando llegados a este punto ¿Pero como se calcula la cantidad de agua necesaria para el lavado?, pues básicamente se calcula teniendo en cuenta cuantos litros queremos que tenga nuestro lote en fermentador y viendo las posibles perdidas de líquido que vamos a ir teniendo durante el proceso.

Para que os hagáis una idea, en el macerado se pierde por absorción del grano 1 l. de mosto por cada kg. de la receta (hemos utilizado 4,8Kg. de malta y por lo tanto hemos perdido 4,8l. de mosto), otras perdidas a tener en cuenta son: perdidas por evaporación durante el proceso de cocción (unos 3-4 l. de mosto, depende del equipo), perdidas del trüb (Son los sedimentos o restos que van a quedar en la olla después de la cocción y que está constutuido por restos de lúpulo, proteínas,… ), perdidas del equipo (perdidas en tuberías si nuestro equipo las tiene, bajo el filtro del macerador si nuestro equipo lo tiene,…), perdidas en el enfriado del mosto (el mosto frío ocupa aproximadamente un 4% menos que caliente)

Volumen de agua lavado = Volumen Lote en fermentador – Volumen de Agua usado en el macerado + Perdidas absorción de grano + Perdidas del Equipo (tuberías,…) + Perdidas por Evaporación + Perdidas Trub + Perdidas del Enfriado = 19 l. – 12,5 l.+ 4,8 l. + 0 l. + 4 l. + 1,2 l. + 1,5 l. = 18 l. de agua para lavar.

El siguiente paso es el lavado del grano (sparge), con lo que aumentaremos el rendimiento del lote extrayendo mas azúcares y separaremos el mosto del grano para su posterior cocción (lautering). Para ello ponemos en tres niveles diferentes de altura, la olla con los 18 l. de agua a 75,6ºC, el macerador y un recipiente (puede ser un fermentador) para recoger el mosto final.

En este caso vamos a realizar un lavado en continuo (Fly Sparge), es decir, iremos añadiendo el agua de lavado a la misma velocidad que iremos sacando el mosto del macerador. Deberemos tener cuidado en esta fase de no chapotear en exceso para evitar posibles oxidaciones.

Una vez hemos agotado el agua de lavado, hemos lavado el grano y separado el mosto, pasamos con cuidado de no quemarnos el mosto a la olla de cocción con cuidado de no oxidar, y es buen momento de sacar una muestra y enfriarla a 20ºC para realizar una medida de densidad en la probeta con el hidrómetro.

Cocción

Ya tenemos el mosto azucarado en la olla, ponemos el fuego al máximo y comenzamos el proceso de cocción, que para esta receta serán 70 min. de ebullición y que se realiza para:

- Inactivar el mosto destruyendo con el calor la estructura proteica de las enzimas y esterilizarlo destruyendo cualquier microorganismo presente en el mosto.

- Coagular por la acción del calor sustancias indeseables (proteinas…), disueltas en el mosto y que sedimentaran como turbios.

- Evaporar el agua necesaria para llegar a la concentración deseada de extracto seco primitivo (en esta receta queremos llegar a una densidad original de 1055 SG).

- Realizar la lupulización del mosto, añadiendo diversas cuotas de lúpulo que aportarán amargor, sabor y aroma a la cerveza dependiendo del tiempo de cocción de cada cuota.

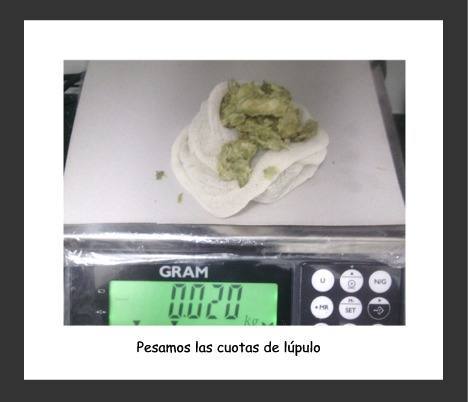

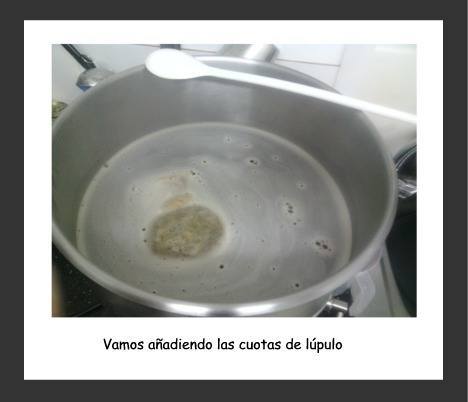

Cuando empiece a calentarse el mosto, vamos a observar que se forma una capa de espuma en la superficie del mosto. Esta espuma no es otra cosa que restos de cascarilla e impurezas, que puedes retirar con un colador o un cucharón. Mientras el mosto se calienta hasta punto de ebullición podemos ir preparando las cuotas de lúpulo establecidas en la receta y un poco de Irish Mosh que ayudará a coagular y eliminar proteinas para obtener una cerveza mas cristalina:

- 14,00 g. Lúpulo Magnum [15,00 % Alfaácidos] – Amargor, Tiempo cocción 60,0 min, aporta 24,6 IBUs.

- 14,00 g. Lúpulo Perle [8,20 % Alfaácidos] – Amargor/Sabor, Tiempo cocción 30,0 min, aporta 10,3 IBUs

- 28,50 g. Lúpulo Cascade [7,00 % Alfaácidos] – Sabor/Aroma, Tiempo cocción 10,0 min, aporta 8,5 IBUs

- Clarificación con 4,00 gr. Irish Moss, Cocción 10,0 minutos.

- 38,00 g. Lúpulo Cascade [7,00 % Alfaácidos] – Aroma, Tiempo cocción 0 min, aporta 0,0 IBUs.

La última adición de lúpulo, para aroma, yo acostumbro a añadirla una vez que terminó el tiempo total de cocción, con la olla apagada y una vez que la temperatura ha bajado a 80ºC. A esa temperatura el lúpulo no va a isomerizar los alfa-ácidos y va mantener mejor los aceites esenciales responsables del aroma. Pasados 10 min. retiramos todas las bolsas con los lúpulos y con una cuchara, paleta o espumadera de forma vigorosa procedemos a remover el mosto en un sentido, de forma que creemos un remolino en el centro de la olla, que intentaremos mantener durante 15 min.

Ese remolino se denomina whirpool y nos permite obtener cervezas más limpias. El cono que se forma en el centro de la olla arrastra hacia el centro del fondo, las partículas sólidas presentes en el mosto (restos de lúpulo, proteínas coaguladas, cascarillas,…) que sedimentan (Trüb frío).

Si sacamos el mosto con cuidado por una válvula lateral o hacemos sifón obteniendo el mosto casi pegado a la pared de la olla dejaremos atrás en el fondo de la olla muchas de las partículas que no queremos que pasen a nuestro fermentador.

Enfriado

Pasamos al enfriado del mosto para poder inocular la levadura en unas condiciones de temperatura óptimas, para lo cual vamos a utilizar un serpentín. Lo podemos hacer de dos formas, o bien sumergiendo el serpentín en el mosto y después recircular agua lo mas fría posible por su interior o bien sumergiendo el serpentín en un baño de agua helada y hacer pasar el mosto por el interior del serpentín.

En ambos casos tanto el serpentín como el fermentador y utensilios que vayamos a utilizar de aquí en adelante, deberán estar escrupulosamente limpios y desinfectados. Si elegimos la primera opción es recomendable que sumerjamos durante un rato el serpentín en la olla mientras esta el mosto cociendo, para que el propio calor de la cocción elimine cualquier microorganismo no deseado.

El proceso de enfriado se recomienda sea rápido, por una lado para favorecer la precipitación de componentes que luego pueden manifestarse produciendo turbidez y por otro lado, por que en la zona térmica de los 20-40º proliferan con particular intensidad gérmenes indeseables causantes de sabores y aromas no deseables en la cerveza, por lo que este rango debe atravesarse con rapidez.

A las bacterias les gustan las temperaturas cálidas, por lo que en cuanto más rápido se pueda enfriar nuestro mosto y agregar la levadura, mejor y menos nos tendremos que preocupar por contaminaciones bacterianas.

Aprovecharemos para tomar una muestra y medir la densidad inicial de nuestro mosto, que nos va a servir por un lado para evaluar como ha ido el proceso y por otro lado como dato para calcular el % de alcohol que tendrá la cerveza una vez finalice la fermentación. Para esta receta en concreto la densidad inicial debería ser 1055 SG.

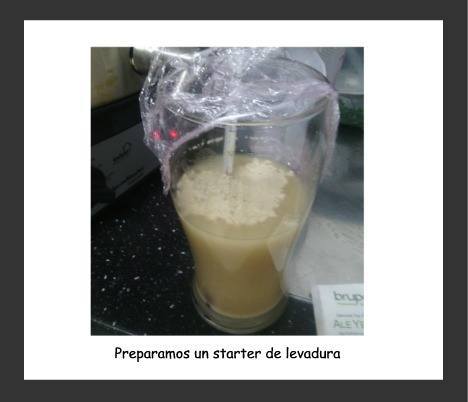

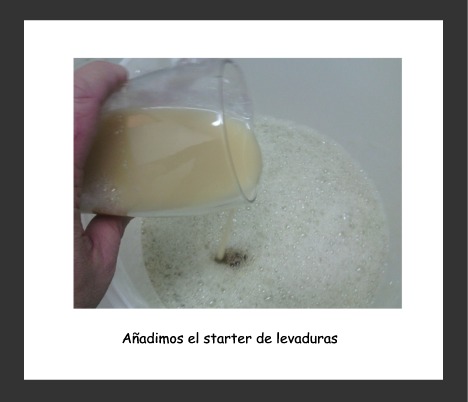

Mientras enfriamos el mosto, también podemos aprovechar para ir hidratando la levadura seca que vamos a utilizar, en esa receta levadura «Fermentis US05». Podemos preparar un pequeño starter hirviendo 50 ml. de agua, enfriandola hasta los 25ºC y añadiendo el sobre de levadura. También podemos utilizar mosto de la propia receta previamente enfriado o sembrar la levadura directamente sobre el mosto en el fermentador (esto último funciona muy bien también y se evita así la manipulación innecesaria de la levadura y posibles contaminaciones).

Una vez que tenemos el mosto frío, con la varilla, cucharón o espumadera removemos y oxigenamos bien el mosto para favorecer las fases de crecimiento y propagación de la levadura (fases aerobias) y procedemos a su siembra en el fermentador.

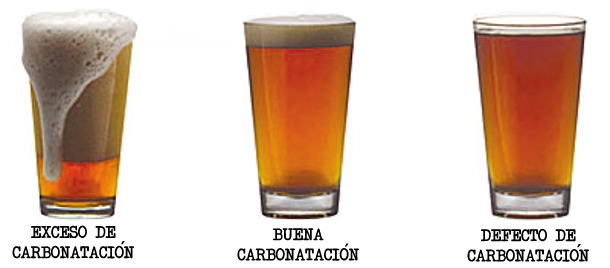

Mezclamos bien, cerramos el fermentador, colocamos la válvula (air-lock) y seguimos los pasos tal y como se describe en las entradas Elaboración de Cerveza Casera con Kit Básico, Embotellado y Carbonatado de Cerveza Casera y Carbonatación en Botella.

Salud y Cerveza fría.

Orallo (El Aprendiz de Cervecero)

Para que la malta molida caiga a una caja de plástico ubicada debajo de la mesa de trabajo, se le ha colocado una guía de plástico en forma de embudo.

Para que la malta molida caiga a una caja de plástico ubicada debajo de la mesa de trabajo, se le ha colocado una guía de plástico en forma de embudo.

Para ampliar la capacidad de la tolva donde se introduce la malta para ser molida, conectamos al molino una reducción de tubo de PVC de fontanería.

Para ampliar la capacidad de la tolva donde se introduce la malta para ser molida, conectamos al molino una reducción de tubo de PVC de fontanería.